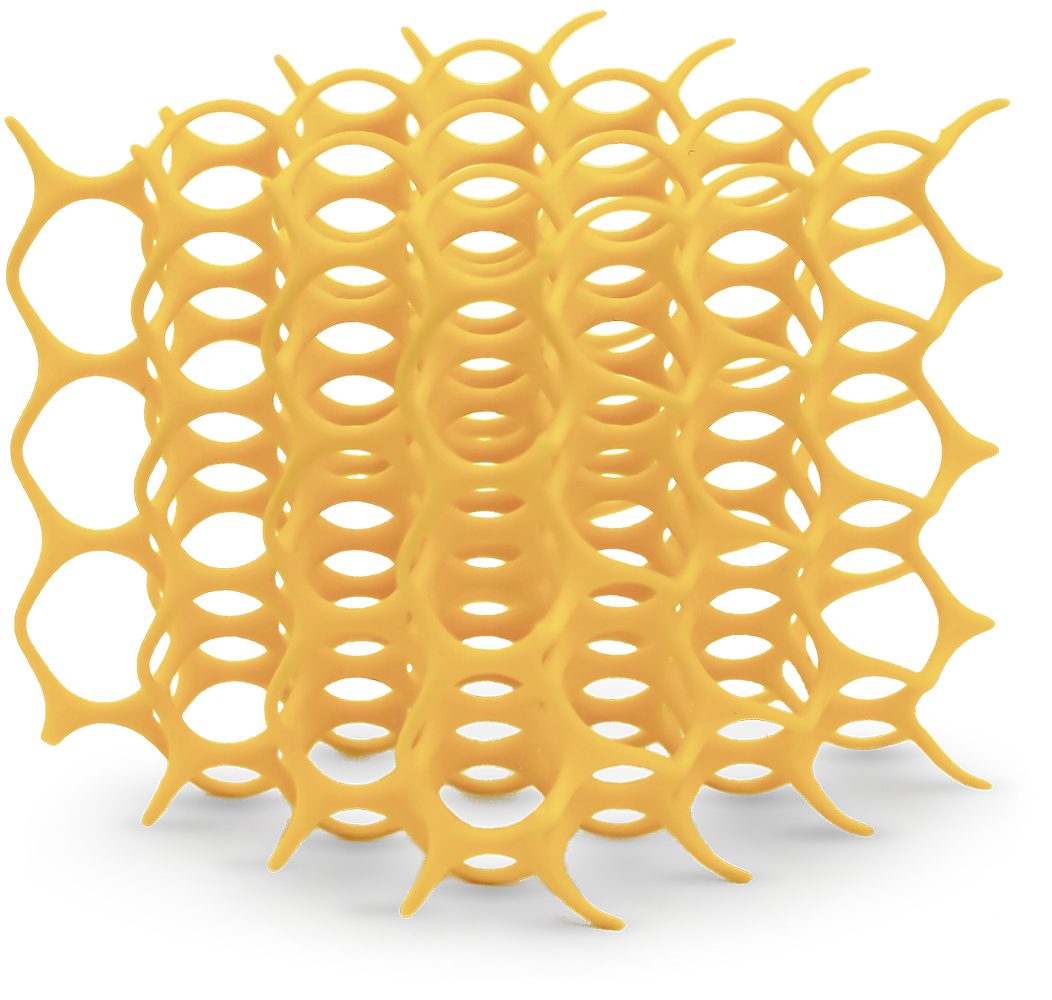

Die AMtopus GmbH & Co.KG ist Ihr Experte für additive Fertigungsprozesse mit Sondermaterialien. Egal ob FDM, 3D-Printing oder Pastenextrusion. Auf unser know-how ist Verlass. Aktuell stellen wir additive Fertigungsprozesse vollständig auf Reststoffe und Abfallprodukte aus der Agrarindustrie um. Unter Einsatz wasserlöslicher Bindemittel erzeugen wir vollständig kompostierbare Druckprodukte, die sich besonders für individuelle Verpackungskonzepte, kurzlebige Einwegprodukte oder schnell und effizient gefertigte Prototypen eignen.

WAS IST AMTOPUS?

Vorteile

Unser Ziel ist es, ein additives Verfahren bereitzustellen, das unseren Kunden in kürzester Zeit extrem anpassbare Druckprodukte liefert. Dabei setzen wir vollständig auf nachwachsende Rohstoffe.

Verfahren

Das gesamte Verfahren basiert auf der Inkjet-Technologie: Über einen Druckkopf werden Bindemitteltröpfchen selektiv in das Pulverbett gegeben. Dafür muss der Ausgangsstoff zuächst gemahlen werden. Außerdem werden die erforderlichen CAD-Daten in digitale Slices zerlegt, um so die Schichten für den Druckprozess zu bestimmen.

Schicht für Schicht wächst das Bauteil im Bauraum heran. Bei Schichtdicken von 50 - 200 µm werden die Pulverpartikel mithilfe der Bindertinte untereinander verklebt. Langsam wird das Bauteil von unten nach oben aufgebaut, während das restliche, ungebundene Pulver im Bauraum verbleibt und so anstelle von herkömmlichen Stützstrukturen eine wichtige Stützfunktion übernimmt.

Nachdem die letzte Schicht des Werkstoffes aufgebracht wurde, wird das Bauteil zur Trocknung im Pulverbett belassen. Die Dauer des Trocknungsvorgangs hängt von der Bauteilgröße ab. Das Endprodukt kann dann entnommen und mit Pinsel oder Druckluft von anhaftendem Pulver gereinigt werden.

Rohstoffe

Als Rohstoffe für unser Verfahren verwenden wir ausschließlich kompostierbare Werkstoffe. Zermahlene Aprikosenkerne, Sägemehl oder andere Produktionsabfälle aus Landwirschafts- und Lebensmittelbetrieben werden mit wasslöslichen Bindemitteln vermengt. Das Ergebnis? Ein vollständig recyclebares Endprodukt.

- In unserem Verfahren sind komplexeste Formaspekte umsetzbar.

- Materialeigenschaften setzen wir nach Ihren individuellen Anforderungen um.

- Im Ergebnis entstehen vollständig kompostierbare Endprodukte